|

淺析運用模具提高數控沖床加工效益

文/深圳銳特爾精密模具有限公司—李冰 發表于《鈑金與制作》

隨著數控沖床的不斷更新換代,數控沖床的沖擊速度不斷加快,鈑金加工工藝的不斷完善,模具技術也在悄然更新。由于精密鈑金行業在國內發展較晚,普通民眾對鈑金的認識為:汽車覆蓋件或者常見的白鐵皮加工等。同時真正涉及鈑金模具的專業資料就更少,幾乎在圖書館查不到關于鈑金模具的專業書籍;由于國內鈑金模具行業門檻較低,行業的良莠不齊,導致業界相互敵視,幾乎沒有行業間的技術交流,即使有技術方面的推廣,基本停留在個體產品介紹上,廠家以宣傳推銷產品為主要目的。為了讓鈑金模具技術能廣泛傳播,筆者根據自身從事數控沖床模具多年的經驗及查閱相關設備廠商模具資料,就厚轉塔數控沖床模具應用方面的基本知識做出淺析。

您是否在思考:怎樣的模具結構才耐用?怎樣才能減少停機修模時間?高速加工中如何防止掛板、拉板、帶料、跳料?進口的高速沖床是否可以運用國產模具替代進口?國產模具能否保證高速加工品質及速度?(注:AMADA公司的VIPROS、AC、AE、EM系列機型,FINN-POWER的X5、E5系列機型都屬于高速機型)

模具要耐用,除了好的模具材質,好的熱處理,好的加工工藝外,更需要好的運用和選型!要實現高速度、高品質的加工就必須選擇ABS模具,也就是氣吹模具!要選擇氣吹模具就得設備必須有氣吹功能。如AMADA公司的VIPROS、AC、AE、EM系列機型,FINN-POWER的X5、E5等系列機型都具有氣吹功能。

氣吹功能在AMADA公司稱為AIR BLOW SYSTEM,威爾遜公司簡稱的ABS就來自于AIR BLOW SYSTEM 氣吹功能在AMADA公司稱為AIR BLOW SYSTEM,威爾遜公司簡稱的ABS就來自于AIR BLOW SYSTEM 的縮寫。這個系統也可以加裝在過去的舊機型上來實現吹氣功能。 的縮寫。這個系統也可以加裝在過去的舊機型上來實現吹氣功能。

具體工作原理為系統將潤滑油通過裝置在壓縮空氣高壓下霧化,數控沖床加工時把高壓油霧氣體通過沖床打擊錘噴入ABS沖頭氣吹孔內,再通過導套導入口的壓料面及側面噴射出來。

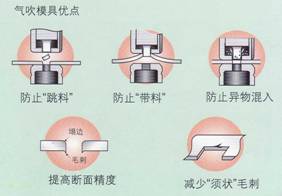

氣吹功能特點:

1、ABS模具在加工時能充分潤滑冷卻沖頭;

2、抑制刃口粘連金屬粉末,進一步提高沖頭壽命,采用氣吹功能的沖頭是普通沖頭使用壽命的2.5-3倍;

85標準沖頭導向面潤滑不良導致溶著粘連,導致沖頭啃導套,結果是導套和沖頭一起報廢 85標準沖頭導向面潤滑不良導致溶著粘連,導致沖頭啃導套,結果是導套和沖頭一起報廢

85標準沖頭刃口表面溶著粘連將導致廢料上浮、帶料、拉板,制品沖切斷面粗糙等品質問題

3、抑制廢料上浮,有效的減少跳料,特別是加工雙面覆膜的板材;

4、模具實現自動潤滑冷卻及自我清潔,減少模具維護時間,延長模具研磨周期,從而延長模具壽命。

ABS模具自潤滑及工作中自我清潔后,刃口表面溶著大幅減少,加工速度和品質將大幅提升

ABS氣吹模具的噴油霧功能對導套及機床轉塔孔的充分潤滑和清潔,極大保護了機床轉塔,延長了機床使用壽命,大幅提高了生產效率及產品品質的穩定性。這就是AMADA使用多年的二手沖床轉塔孔與導套配合精度依然良好的重要原因之一,當然這跟客戶在使用設備過程中的良好保養有極大的關系!一臺在日本使用了近20年的數控沖床還能在中國市場賣到跟國產新機一樣甚至超過新機的價格,這是我們鈑金企業選用鈑金設備和模具類型及設備的保養維護值得深思的地方啊!

氣吹模具目前市面上有多種組合方式

如美名的自潤滑和威爾遜的ABS,AMADA的氣吹,下面以國內常用85系列的AB工位組合為列:

85氣吹沖頭+85標準打擊頭組件+氣吹導套,這種組合方式僅僅具備上述的基本氣吹功能和特點;

AB工位上模組合高度為209.5mm,打擊頭組件為普通彈簧結構,沖頭刃磨量只有2.5mm,初期采購成本較低,加工的優越性不能充分體現。 AB工位上模組合高度為209.5mm,打擊頭組件為普通彈簧結構,沖頭刃磨量只有2.5mm,初期采購成本較低,加工的優越性不能充分體現。

u 推薦高速加工選用可調氣吹模具,AMADA公司稱為NEX模具

組合方式為:85氣吹沖頭 + 可調打擊頭組件 + 氣吹導套

EX模具AB工位上模組合高度為208mm,比普通85系AB工位模具高度低1.5mm,這個組合特點為下列所述:

a) 沖頭研磨量劇增為5-9mm,加工4.5mm厚板研磨量為5mm,加工1.5mm以下的板材研磨量高達9mm!

b) 增加沖頭研磨量就是延長模具使用壽命,就是降低模具采購量,也就是節省了鈑金加工的成本提高了效益!

c)  與其他模具結構相比,模具的拆裝與調節非常簡單,拿在手上就可以拆裝或者調節模具的閉合高度。 與其他模具結構相比,模具的拆裝與調節非常簡單,拿在手上就可以拆裝或者調節模具的閉合高度。

d) 模具調整以后整套模具的閉合高度不變,AB工位上模長度208mm,不再需要操作員去調整機床參數,省時省事,提高功效。

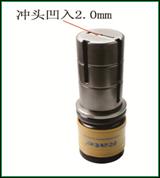

e) 加工速度比普通模具高出10-20%,模具高度始終不變,沖頭只需縮入導套導向口0.5mm,(普通85系AB工位沖頭縮入量是1.0mm)同時可以減少沖頭對下模的入模量,因此使得整個沖壓行程可以保持在很小的范圍內,加上氣吹噴霧的配合,從而保證了高速沖切!

f) REX可調打擊頭組件(NEX彈簧)也可以用來裝備普通數控沖床,也可以配合普通85沖頭和導套實現快速調節和增加刃磨量的功能!

g)  有了可調打擊頭組件,原來的舊型85系列要報廢的沖頭或者已經報廢的沖頭,只要沖頭長度不小于199mm均可再用!因為可調打擊頭(NEX彈簧)配合沖頭能始終保持長度為207.5mm。 有了可調打擊頭組件,原來的舊型85系列要報廢的沖頭或者已經報廢的沖頭,只要沖頭長度不小于199mm均可再用!因為可調打擊頭(NEX彈簧)配合沖頭能始終保持長度為207.5mm。

u 氣吹可調導套,AMADA公司稱為Z導套(萬用導套),威爾遜、美銘均有類似結構產品。

市場上各系列類似產品也很多,該產品用于高速度、高品質沖切。

a)  標準85CDE工位導套不具備可調功能,必須通過加墊片來補正模具高度,墊片過高了會致使沖頭導向槽與導套導向鍵失去結合,喪失導向定位的作用,可能造成沖頭在導套內部旋轉移位,最終沖壞下模和導, 致機床損壞!為了保證精度,沖頭安全研磨量只有2mm; 標準85CDE工位導套不具備可調功能,必須通過加墊片來補正模具高度,墊片過高了會致使沖頭導向槽與導套導向鍵失去結合,喪失導向定位的作用,可能造成沖頭在導套內部旋轉移位,最終沖壞下模和導, 致機床損壞!為了保證精度,沖頭安全研磨量只有2mm;

b)

可調導套的雙導向雙層調節模式,省去采購或者制作墊片的麻煩及成本,卻能輕松讓沖頭研磨量劇增為5mm!沖頭壽命延長2.5倍!增加沖頭研磨量就是延長模具使用壽命,就是降低模具采購量,也就是節省了成本提高了效益!(大工位沖頭價格比較昂貴)

c)  可調導套的沖頭自動調整功能非常簡單快捷,只需按下導套上面的調節按鈕(push),轉動導套上的沖模頭,通過目測沖頭頂面距離退料板面1mm時,松開調節按鈕停止轉動即完成。整個模具調節過程只需數秒即完成,節省工作中大量的無用工時。 可調導套的沖頭自動調整功能非常簡單快捷,只需按下導套上面的調節按鈕(push),轉動導套上的沖模頭,通過目測沖頭頂面距離退料板面1mm時,松開調節按鈕停止轉動即完成。整個模具調節過程只需數秒即完成,節省工作中大量的無用工時。

d)

氣吹模具加工速度比普通模具高出10-20%,因為模具高度始終不變,沖頭只需縮入導套導向口0.5-1.0mm,

e) 同時可以減少沖頭對下模的入模量,因此使得整個沖壓行程可以保持在很小的范圍內,加上氣吹噴油霧的潤滑配合,從而保證了高速沖切!

f) 氣吹可調導套也可以安裝舊型沖頭85標準沖頭,同樣實現可調節免墊片功能!達成節省成本提高功效的目標!

事實上不少廠家仍然是開著最先進的數控沖床,用著最傳統的舊式85標準模具,導致操作員因為擔心廢料反彈,拉板、模具粘著等問題發生,人為的將數控沖床沖切速度降低,白白浪費了昂貴數控沖床的應有的功效,十分令人遺憾!

選用舊式模具的原因:第一是設備及模具廠家對先進模具技術的普及力度不足,導致鈑金企業采購人員對模具這個消耗品的認識不專業,不知道設備應該用什么樣的模具才能更有效的提高生產效率和加工品質;第二是由于模具行業內一些不良銷售人員的誤導所致,第三基于模具采購成本的硬指標或者其他灰色因素的考慮,因此而放棄了更先進的模具結構的選用。

敬告:如果數控沖床不具備氣吹功能或者氣吹功能未開啟的狀態下使用氣吹模具是沒有效果的,在某些情況下還有副作用,如加工覆膜板材。因為氣吹模具的導套結構與普通舊式85模具導套設計不同,氣吹模具導套密封精度高,當沖頭沖壓后在提升的過程中,如果上模不噴氣的話,導套內部氣壓低于外部氣壓,廢料反而會被吸上來了,類似于注射器原理。在實際加工須注意!

結論:通過上列贅述及圖片展示不難看出,要實現高速沖壓,同時設備又具備或者加裝了氣吹功能,就必須使用ABS氣吹模具,既可以解決高速沖切過程中模具的發熱粘著問題,也能防止高速沖切中的廢料上浮問題,還能減少產品的毛刺,減少后工序處理毛刺的工時。為了充分的發揮高速數控沖床的最佳性能,選用ABS氣吹+可調功能的模具將成為鈑金加工的最佳利器。

注:文中提及AMADA為天田公司商標,部分內容為摘自AMADA公司模具手冊。

更多鈑金資訊,請掃描下方二維碼關注鈑金智造聯慧微信公眾平臺。

|